模头及配套件常年在高温高压的生产线上运作,对结构设计和质量稳定性有极高要求,因此在设计之初详尽推演计算,以确保其密封性和耐高压等特性。

设计师用CAE求解复杂工程和产品结构强度、屈曲稳定性、热传导、三维多体接触等力学性能的分析计算以及结构性能的优化设计。本文以三层模内共挤复合模头为重点,与您探讨设计分析过程及要点。

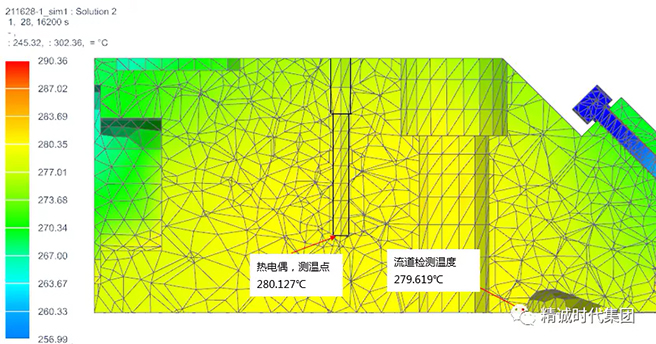

热传导仿真分析

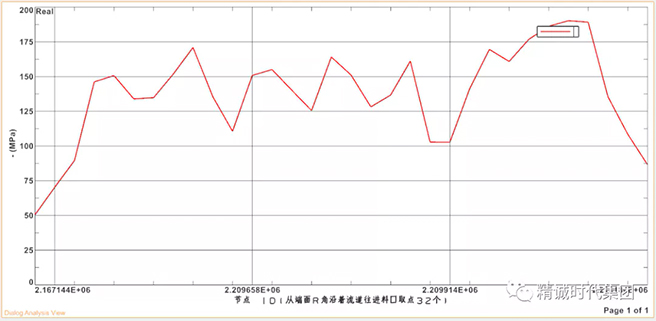

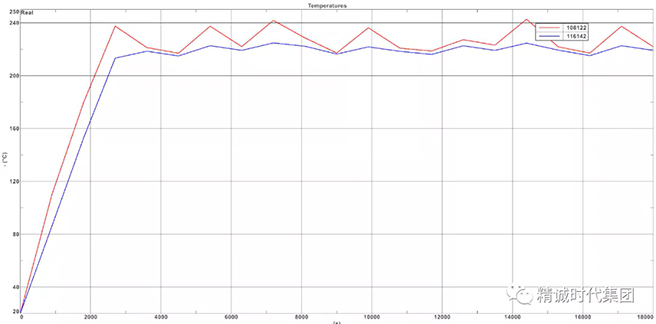

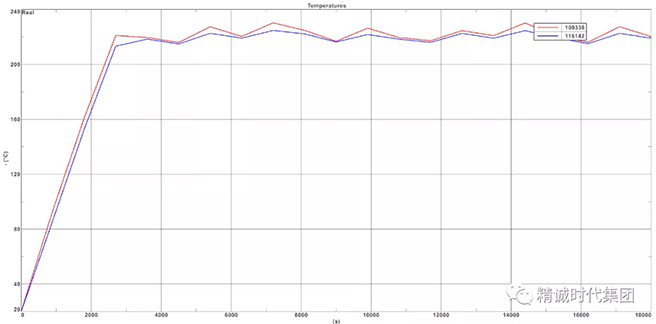

测温点和流道实际温度点的对比

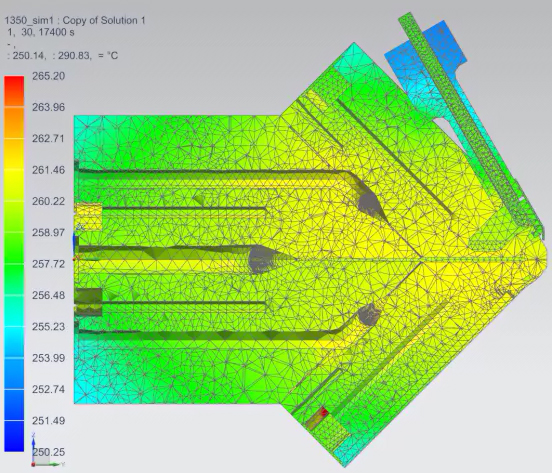

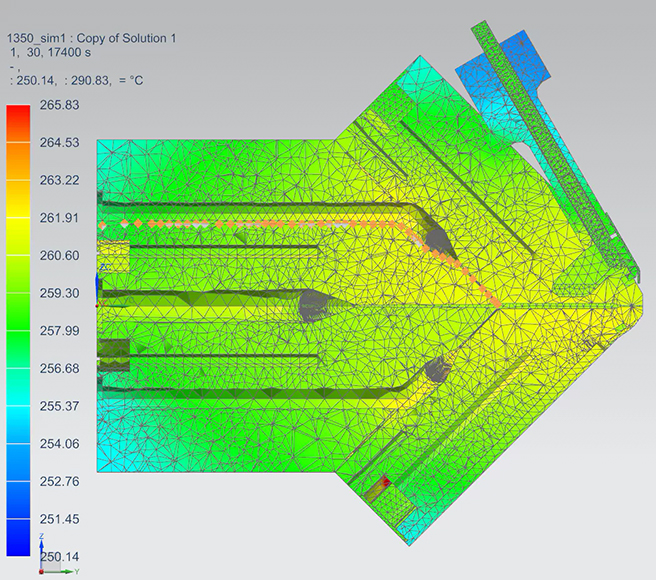

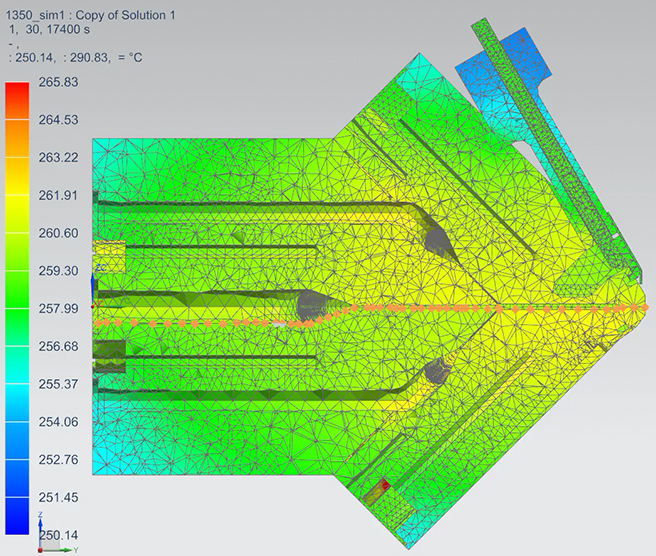

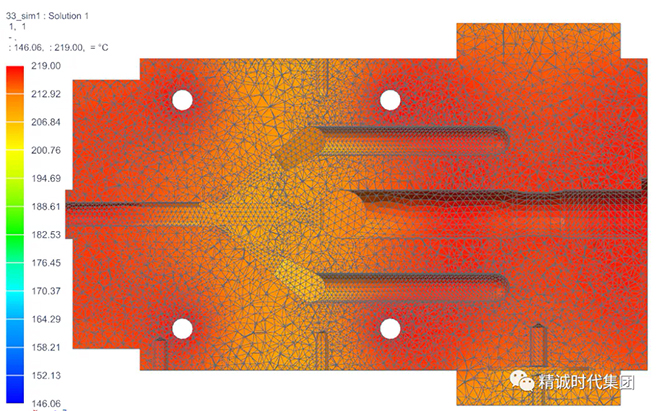

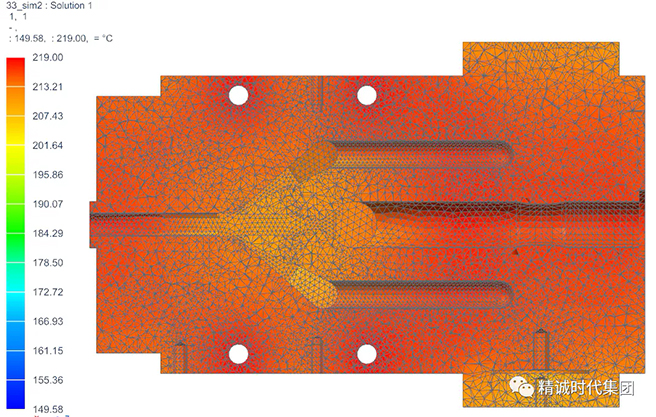

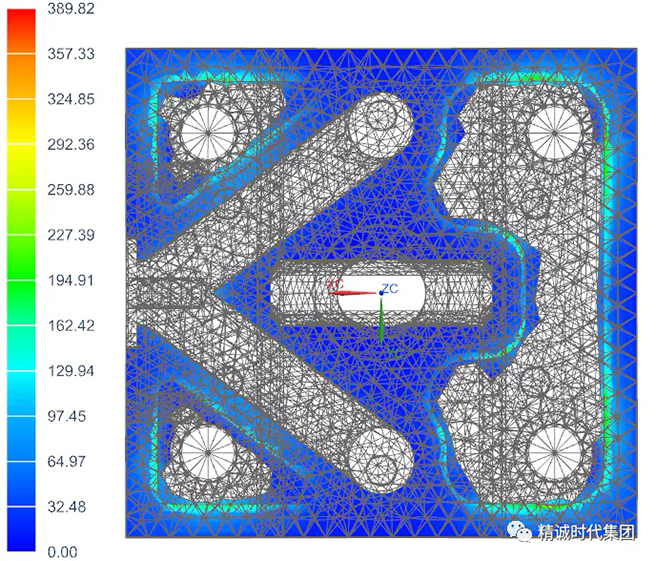

模头截面温度分布图

从上图显示颜色分析流道的温度在260℃左右范围时,温度从进料口往模唇出口方向略有升高,到模唇口少许下降。下面我们对各层流道检测数据作详细分析。

-

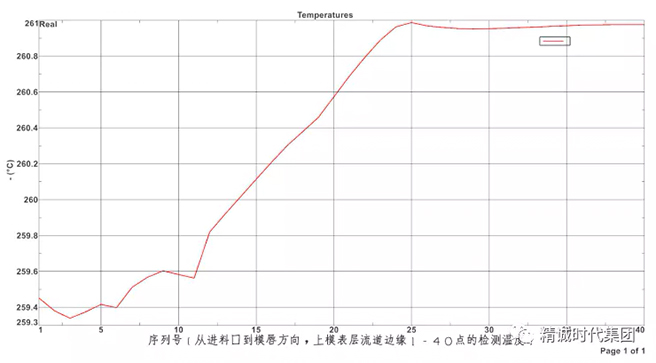

1.从进料口往模唇开口方向,我们在上模表层流道边缘依次选取40个网格点。

上模表层流道取点及温度分布图

上模表层流道取点温度分析曲线图

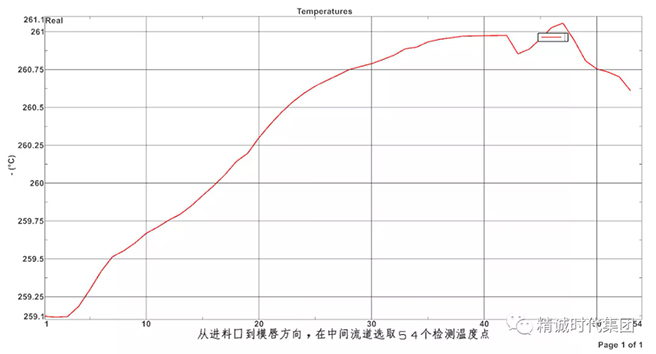

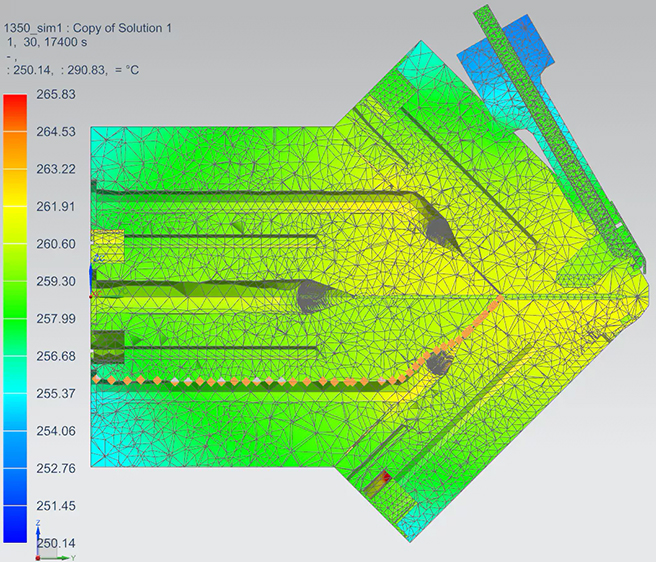

2. 从进料口往模唇开口方向,在中间层流道边缘以此选取54个网格点。

中间模流道取点及温度分布图

中间模流道取点温度分析曲线图

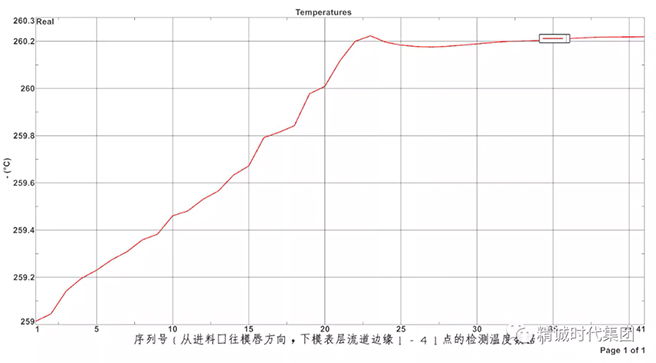

3.从进料口往模唇开口方向,在下模表层流道边缘以此选取41个网格点。

下模表层流道取点及温度分布图

下模表层流道取点温度分析曲线图

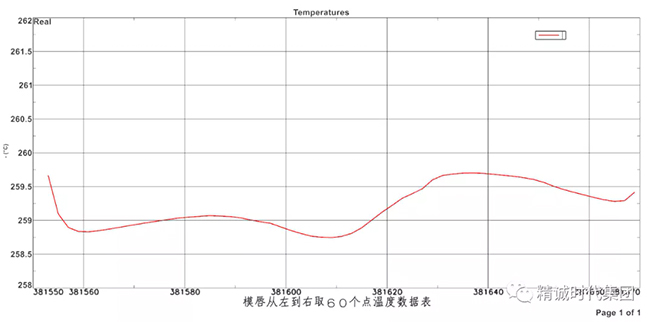

4. 在模唇出口从左往右取60个网格点,提取检测温度点数据,绘制图表分析如下:从图表中可以看出模唇出口温度基本接近,最高温度259.7℃,最低温度258.75℃。温差为0.95℃。

模唇定型段取点温度分析曲线图

由上述分析得知通过CAE模拟分析对加热管设置及合理测温点调整后,该模头流道在从进料口到模唇出口的方向上的温度可控制在2℃以内,在宽度方向上方向上的温度可控制在1℃以内。

由上述分析得知通过CAE模拟分析对加热管设置及合理测温点调整后,该模头流道在从进料口到模唇出口的方向上的温度可控制在2℃以内,在宽度方向上方向上的温度可控制在1℃以内。

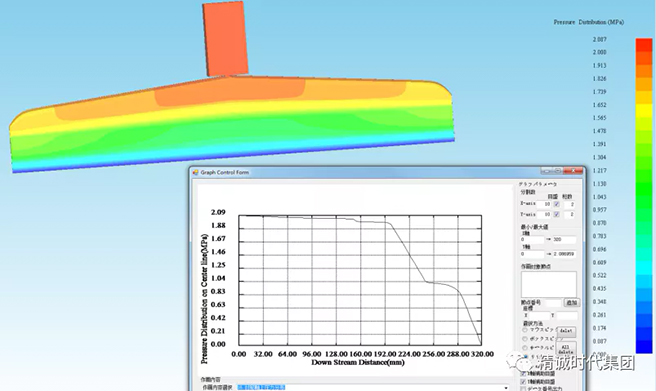

模头密封面压力分析

流道压力分布图

经CAE软件分析后,得出密封面接触应力数据结果如下图:

密封面接触压力分布图

通过对这32点的测点数据分析如下:

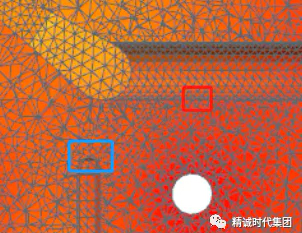

通过以上分析该设计密封面上的接触应力的薄弱点在模头的两端或进料口位置,这就要求设计端面紧固螺丝时,沿着流道尽量靠近端面设计,特别对于大流道端面R角较大的模头。或者微调为推拉式结构时,合模螺丝靠前设计对拆卸有干涉的情况;进料口处紧固螺丝尽量靠连接体设计,必要时可以考虑再增加一颗螺丝设计。

配套件实例分析

除了设计模头的导热分析和接触压力分析外,我们对配套件设计时也同样做类同的分析步骤,通过对产品的模拟仿真后的参数调整,提高产品实际实际生产的成功率。

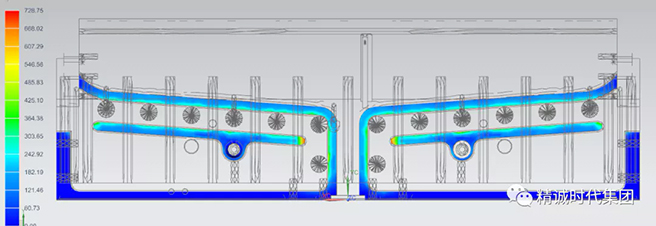

1、分配器导热CAE模拟仿真:通过CAE模拟仿真分析后,对加热管的排布设计及分配器的温度传感器测温点的位置进行优化。

优化前分配器内部流道温度分布图

优化后分配器内部流道温度分布图

选取流道边缘点及温度传感器测温点进行温度检测对比,如下图:

设置流道检测点及温度传感器测温点

优化前测点和流道温度曲线变化图

优化后测点和流道温度曲线变化图

由图上可以看出CAE模拟仿真优化前,流道上的点与测温点温度相差约5-10℃;经过CAE模拟仿真分析优化调整后,流道上的点与测温点温度相差约1-3℃。

2、分配器接触压力的CAE模拟仿真

选取层叠式分配器的接触压力为分析对象,设定流道内流体压力7Mpa,四个固定螺丝预紧力各280000N时,流道密封面接触压力分析(见下图)。通过CAE模拟仿真分析后,对紧固螺丝位置及周围透刀进行优化设计,分析数据如下:

优化前密封面压力分布图

由上图可知优化前密封面的压力在55~110MPa之间,V流道边缘压力在80~110MPa左右,一字型流道周围压力在55~80MPa左右,紧固螺丝周围的压力在90~110MPa左右;

优化后密封面压力分布图

经过CAE模拟仿真分析优化调整后,整体的密封面压力提升至64~150MPa之间,V流道边缘压力在100~130MPa左右,一字型流道周围压力在64~90MPa左右,紧固螺丝周围的压力在120~150MPa左右。通过CAE的模拟仿真优化,流道边缘的压力值提高了20%。

优化设计价值

Pages you might like

Pages you might like

Latest information

Latest information

Follow official account

Follow official account

Online support

Online support

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006493

鄂公网安备 42018502006493

Launch Exhibition

Launch Exhibition

Release information

Release information

Today's topic

Today's topic