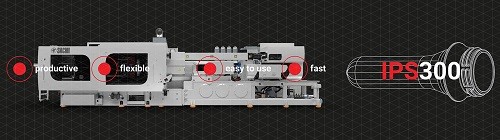

萨克米(SACMI)推出了一款最新的瓶胚注塑成型系统 IPS 300。该系列将现有型号IPS200和IPS400 在自动化和过程控制中的优势相结合,以巩固萨克米在瓶胚及瓶盖制造市场的地位。

可搭载24/96/128型腔

据介绍,IPS项目见证了其产品系列的技术发展——IPS220搭载72个型腔、IPS 400 搭载128个型腔,通过工艺创新来简化客户投资。与IPS400一样,新款IPS 300可与各种模具兼容,包括第三方生产的模具。

它可搭载24腔模具用于生产瓶颈长度为48毫米的瓶胚,也可搭载96腔模具生产瓶颈长度为30毫米的瓶胚。此外,通过采用合作伙伴公司MHT的“纳米间距”专利,IPS300还可以为26/22毫米长的瓶胚搭载128腔模具,这是目前市场上独特可行的解决方案。

缩短循环时间,提升热效率

从生产力角度来看,IPS 300的快速锁到锁时间为2秒,循环时间也非常紧凑。它还配备创新COOL+(内部冷却系统)以提高冷却器的热效率。这有助于缩短循环时间,尤其在厚壁预制件上。

此外,IPS 可以安装最适合要生产的瓶坯类型的塑化装置,确保最低的特定能耗。萨克米IPS的产品系列从一开始就具备动能回收系统(KERS)和自适应自整定特色功能,这使得 IPS 300 的能耗为 0.2 kW/kg。

可用于rPET加工

近年来,“可回收PET”的话题变得越来越重要。通过为其配备适当的辅助系统,该机器可以使用高达 100% 的 rPET 颗粒和高达 50% 的PET片材。

实时收集数据实现物联

此外,最新一代 IPS 具有基于 Beckhoff TwinCAT 架构和 EtherCAT 现场总线的自动化功能。借助强大的数据处理和承载能力,它可将过程控制实现物联网互联。

所采用的后冷却解决方案还允许利用对过程控制至关重要的功能:来自萨克米 PVS(瓶坯视觉系统)系列的 PVS156,它集成在印刷机上。该解决方案允许在不干扰机器工作周期的情况下持续监控生产质量。

IPS 300通过系统收集的数据对过程进行实时修正,通过减少不合格品和增加常规检查的覆盖范围和准确性,助力制造商提升生产品质。

来源:雅式橡塑网

Pages you might like

Pages you might like

Latest information

Latest information

Follow official account

Follow official account

Online support

Online support

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006493

鄂公网安备 42018502006493

Launch Exhibition

Launch Exhibition

Release information

Release information

Today's topic

Today's topic